当加工模数大于8mm的齿轮时,采用指状铣刀进行加工。铣削斜齿圆柱齿轮必须在万能铣床进行。 铣削时工作台偏转一个角度,使其等于齿轮的螺旋角β,工件在随工作台进给的同时,由分度头带动作附加旋转一形成螺旋齿槽。

齿轮加工的关键是齿面加工。目前,齿面加工的主要方法是刀具切削加工和齿轮磨削加工。前者由于加工效率高,加工精度较高,因而是目前广泛采用的齿面加工方法。后者主要用于齿面的精加工,效率一般比较低。按照加工原理,齿面加工可以分为成形法和展成法两大类。

成形法

成形法是利用与被加工齿轮的齿槽断面形状一致的刀具,在齿坯上加工出齿面的方法。成形铣削一般在普通铣床上进行。点击动画能帮助你进一步理解。

铣削时工件安装在分度头上,铣刀旋转对工件进行切削加工,工作台直线进给运动,加工完一个齿槽,分度头将工件转过一个齿,再加工另一个齿槽,依次加工出所有齿槽。

展成法

展成法大连加工齿轮是利用齿轮的啮合原理进行的,即把齿轮副(齿条-齿轮或齿轮-齿轮)中的一个制作为刀具,另一个则作为工件,并强制刀具和工件作严格的啮合运动而展成切出齿廓。下面以滚齿加工为例加以进一步说明。

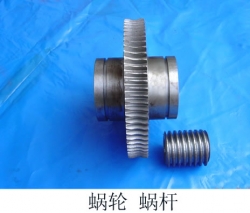

在滚齿机上滚齿加工的过程,相当于一对交错轴斜齿轮互相啮合运动的过程,如图所示,只是其中一个斜齿轮的齿数极少,且分度圆上的螺旋升角也很小,所以它便成为如图所示的蜗杆。再将蜗杆开槽并铲背、淬火、刃磨,便成为齿轮滚刀如图中的齿轮滚刀。

一般齿轮滚刀的法向截形状近似齿条形状,如图所示,因此,当齿轮滚刀按给定的切削速度转动时,它在空间便形成一个以等速v移动着的假想齿条,当这个假想齿条与被切齿轮按一定传动比作啮合运动时,便在轮坯上逐渐切出渐开线的齿形。齿形的形成是由滚刀在连续旋转中依次对轮坯切削的数条刀刃线包络而成。

用展成法大连齿轮范成加工齿轮,可以用一把刀具加工同一模数不同齿数的齿轮,且加工精度和生产率也较高,因此各种齿轮加工机床广泛应用这种加工方法,如滚齿机、插齿机、剃齿机等。此外,多数磨齿机及锥齿轮加工机床也是按展成法原理进行加工的。

Y3150E型滚齿机主要用于加工直齿和斜齿圆柱齿轮。其主要技术参数为加工齿轮最大直径500mm,最大宽度250mm,最大模数8mm,最小齿数5k(k-滚刀头数)。

滚齿机的主要组成部件

Y3150E型滚齿机由床身、立柱、刀架溜板、滚刀架、后立柱和工作台等主要部件组成,如图所示。立柱固定在床身上。刀架溜板带动滚刀架可沿立柱导轨作垂直方向进给运动或快速移动。滚刀安装在刀杆上,由滚刀架的主轴带动旋转(主运动)。滚刀架可绕自己的水平轴线转动,以调整滚刀的安装角度。工件安装在工作台的心轴上或直接安装在工作台上,随同工作台一起作旋转运动。工作台和后立柱装在同一溜板上,可沿床身的水平导轨移动,以调整工件的径向位置或作手动径向进给运动。后立柱上的支架可通过轴套或顶尖支承工件心轴的上端,以提高滚切工作的平稳性。

Y3150E型滚齿机主要用于加工直齿和斜齿圆柱齿轮。其主要技术参数为加工齿轮最大直径500mm,最大宽度250mm,最大模数8mm,最小齿数5k(k-滚刀头数)。

滚齿机的主要组成部件

Y3150E型滚齿机由床身、立柱、刀架溜板、滚刀架、后立柱和工作台等主要部件组成,如图所示。立柱固定在床身上。刀架溜板带动滚刀架可沿立柱导轨作垂直方向进给运动或快速移动。滚刀安装在刀杆上,由滚刀架的主轴带动旋转(主运动)。滚刀架可绕自己的水平轴线转动,以调整滚刀的安装角度。工件安装在工作台的心轴上或直接安装在工作台上,随同工作台一起作旋转运动。工作台和后立柱装在同一溜板上,可沿床身的水平导轨移动,以调整工件的径向位置或作手动径向进给运动。后立柱上的支架可通过轴套或顶尖支承工件心轴的上端,以提高滚切工作的平稳性。

插齿的工艺特点

插齿是生产中一种常用的齿形加工方法。它能加工直齿圆柱齿轮,还宜于加工多联齿轮、内齿轮、扇形齿轮和齿条等。

插齿既可用于齿形的粗加工,也可用作精加工。插齿通常能加工7~9级精度的齿轮,最高可达6级。插齿过程为往复运动,有空行程;插齿系统刚度较差,切削用量不能太大,所以一般插齿的生产率比滚齿低。只有在加工模数较小和宽度窄的齿轮时,其生产率不低于滚齿。因此插齿多用于中小模数齿轮的加工。

插齿是按展成原理来加工齿轮的。插齿刀相当于一个端面磨有前角,齿顶及齿侧均磨有后角的齿轮。插齿时,插齿刀沿工件轴向作直线往复运动,以完成切削主运动,在刀具和轮坯作无间隙啮合运动过程中,在轮坯上渐渐切出齿廓。加工过程中。刀具每往复一次,仅切出工件齿槽的一小部分,齿廓曲线是在插齿刀刃多次相继的切削中,由刀刃各瞬时位置的包络线所形成的如图所示。点击下面的动画进一步理解插齿原理。

插齿时,插齿刀沿工件轴向作直线往复运动,以完成切削主运动,在刀具和轮坯作无间隙啮合运动过程中,在轮坯上渐渐切出齿廓。

在动画中,剃齿刀实质上是一个高精度的斜齿轮,在齿面上开有小槽,沿渐开线方向形成刀刃,另一个是被加工齿轮。剃齿时,经过预加工的工件齿轮装在心轴上,在机床工作台上的两顶尖之间可以自由转动;剃齿刀装在机床的主轴上,与工件作无侧隙的螺旋齿轮啮合传动,带动工件旋转。根据啮合原理两者在齿长法向上的速度分量相等。在齿长方向上,剃齿刀的速度分量 ,被加工齿轮的速度分量 ,两者的速度差为Δ 。这一速度差使剃齿刀与被加工齿轮沿齿长方向产生相对运动。在径向力的作用下,从工件齿面上剃下很薄的切屑,(厚度可小至0.005~0.01

剃齿需具备以下运动:

①剃齿刀高速正反转-主运动;

②工件沿轴向往复进给运动-剃出全齿宽;

③工件每一往复行程后的径向进给运动-剃出全齿深。

进行剃齿切削的必要条件是剃齿刀与齿轮的齿面之间有相对滑移,相对滑移的速度就是剃齿的切削速度。由上述剃齿原理可知,剃齿刀与工件之间并无强制性的展成运动,是自由对滚,故机床传动链短,结构简单。 mm)。且在啮合过程中逐渐把余量剃除。

珩齿

珩齿是齿轮热处理后的一种光整加工方法。目前生产中应用较广。珩齿原理与剃齿相似,珩轮与工件是一对斜齿轮副无侧隙的自由紧密啮合,如图所示,珩齿所用的刀具(即珩轮)是一个由磨料、环氧树脂等原料混合后在铁心上浇注而成的斜齿轮。珩轮回转时的圆周速度 ,可分解为法向分速度 ,以带动工件回转;齿向分速度 ,使珩轮与工件产生相对滑移。珩轮上的磨料借助珩轮齿面与工件齿面间的相对滑移速度 磨去工件齿面上的微薄金属。

磨齿是齿形加工中精度最高的一种方法。适用于淬硬齿轮的精加工,其加工精度可达到4~6级,最高3级,齿面粗糙度值Ra为0.8~0.2um。磨齿对磨前齿轮误差或热处理变形有较强的修正能力,故多用于高精度的硬齿面齿轮、插齿刀和剃齿刀等的精加工,但生产率低,机床结构复杂,调整困难,加工成本高。

磨齿方法有仿形法和展成法两大类。生产中常用展成法。展成法可分为锥面砂轮磨齿、蝶形砂轮磨齿、蜗杆砂轮磨齿等。

锥面砂轮磨齿

砂轮截面呈锥形,相当于齿条的一个齿。磨齿时,砂轮一面高速旋转;一面沿齿槽方向往复运动以磨出全齿宽;工件一面旋转,一面移动,实现展成运动。在工件的一个往复过程中,先后磨出齿槽的两个侧面,然后工件快速离开砂轮进行分度,磨削下一个齿槽。

这种磨齿法砂轮刚性好,磨削效率较高;但机床传动链复杂,磨齿精度较低,一般为5~6级,多用于成批生产中磨削6级精度的淬硬齿轮。

蝶形砂轮磨齿

两片蝶形砂轮倾斜安装以构成齿条齿形的两个侧面。磨齿时,砂轮作高速旋转;工件一面旋转,一面移动,实现展成运动;工件沿轴线方向慢速进给运动以磨出全齿宽。当一个齿槽的两侧面磨完后,工件快速离开砂轮进行分度,磨削下一个齿槽。

这种磨法的展成运动是通过滑座和滚圆盘钢带机构实现的,传动环节少,传动误差小,分齿精度较高,故加工精度可达3~5级;但砂轮刚性差,切深小,生产率低,故加工成本较高,适用于单件小批生产高精度的直齿圆柱齿轮、斜齿轮的精加工。

蜗杆砂轮磨齿

蜗杆砂轮磨齿原理与滚齿相似,其砂轮作成蜗杆状,砂轮高速旋转,工件通过机床的两台同步电动机作展成运动,工件还沿轴向作进给运动以磨出全齿宽。

为保证必要的磨削速度,蜗杆砂轮直径较大(200~400),且转速较高(2000r/min),又是连续磨削,所以生产率很高。磨削精度一般为5级,最高可达3级,适用于大、中批生产的齿轮精加工。