断齿:是在齿轮传动中由于各种以外原因,一个或多个轮齿折断使齿轮失效;

磨损:齿轮传动过程中,齿面上的相对滑动会引起磨损;

点蚀:齿轮传动过程中,齿轮接触面上各点的接触应力呈脉动循环变化,经过一段时间后,会由于接触面上金属的疲劳而形成细小的疲劳裂纹,裂纹的扩展造成金属剥落,形成点蚀;

胶合:当齿轮在高速、大载荷或润滑失效的情况下,两齿面直接接触形成局部高温,接触区出现较大面积粘连现象,为胶合。

合理润滑可以明显延缓或防止齿轮的失效。

⑴ 闭式传动 闭式传动的主要失效形式为齿面点蚀和轮齿的弯曲疲劳折断。当采用软齿面(齿面硬度≤350HBS)时,其齿面接触疲劳强度相对较低。因此,一般应首先按齿面接触疲劳强度条件,计算齿轮的分度圆直径及其主要几何参数(如中心距、齿宽等),然后再对其轮齿的抗弯曲疲劳强度进行校核。当采用硬齿面(齿面硬度>350HBS)时,则一般应首先按齿轮的抗弯曲疲劳强度条件,确定齿轮的模数及其主要几何参数,然后再校核其齿面接触疲劳强度。

⑵ 开式传动 开式传动的主要失效形式为齿面磨粒磨损和轮齿的弯曲疲劳折断。由于目前齿面磨粒磨损尚无完善的计算方法,因此通常只对其进行抗弯曲疲劳强度计算,并采用适当加大模数的方法来考虑磨粒磨损的影响。

注塑机齿轮磨损及断齿原因有哪些?

① 齿轮用润滑油不清洁,特别是当润滑油中混有大量金属粉末时(主要来源于齿轮初啮合时磨损齿面掉下的金属粉末),在润滑时随油夹杂在两啮合齿面间,使啮合齿面加快磨损。

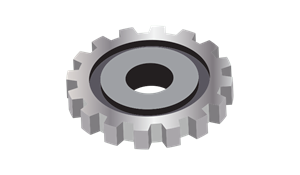

② 齿轮安装调整不正确,使齿轮啮合传动接触面变小或产生传动齿顶干涉现象,如图下所示。齿面的磨损,是由于两啮合齿轮的传动轴中心距偏大和齿轮的加工精度低(齿轮铣齿时齿向误差大影响)造成的。图中(b)的啮合,是一种不正常的大连齿轮啮合工作干涉现象,这种工作情况,容易使齿折断或加剧齿面磨损。

不正确的齿部啮合

③ 齿轮啮合传动时,由于齿面长期频繁受挤压传递扭矩力,使齿面金属表层产生疲劳裂纹,裂纹渐渐延伸加长,使表面金属呈片状脱落,齿面形成小麻坑,麻坑的数量逐渐增加,造成齿面磨损破坏。

④ 重载荷条件下工作的齿轮,由于制造材料选择不合理或者是由于齿面热处理不当,工作时齿的承载能力超过材料的疲劳强度极限,使齿根部产生裂纹,长时间工作将使齿从根部折断。

⑤ 由于齿轮啮合传动时润滑油不充足,啮合齿面间没有形成润滑油膜,使齿面长期在干摩擦作用下工作,则齿部温度升高,使齿面磨损加快。