近年来,我国在引进消化国外先进技术的基础上,结合国情,已开发研制了多种非开挖技术的地下管线铺设设备一顶管掘进机。大连齿轮是集机械、液压、电控(含PLC)、激光和测量等多学科技术于一体的先进的非开挖技术设备。它不仅效率高,而且不影响地面环境及交通。由于顶管掘进机是在地下一次连续长距离施工的,所以大连齿轮可靠性、安全性要求非常高。

2截割传动装置介绍顶管掘进机的结构受到所铺设管子口径的限制,所以在设计截割传动装置一顶管掘进机的心脏时有一定的难度。特别是900mm口径以下的小口径顶管掘进机,有效空间很小,强度要求又很高,要在有限的空间范围内合理布置满足强度的截割传动装置是比较棘手的。

根据顶管机的口径,每套截割传动装置是由一组同轴输出的驱动装置或由多组功率合流的输出驱动装置所组成。每组装置均由一台电动机、行星齿轮减速器、油缸、传动轴组、刀架、刀盘等主要部件组成。如所示。

据土压情况作轴向伸缩运动,防止地面沉降或隆起,保持压力平衡。

3行星减速器的结构特点由于工况要求,减速箱速比要大,尺寸又要小。

因此减速箱采用行星传动结构是非常合理的,它与传统的定轴传动结构相比,不但外形尺寸小,而且承载能力大,机械性能稳定,传动效果极佳,这是一种比较成熟的减速器结构。

序号功率/kW传动比输出转矩/Nm输出转速Zrmin-1顶管掘进机截割传动装置采用的行星齿轮减速器是由三级2KH型行星齿轮传动组成的,传动比150~500之间,输出转速3~10rinin,输出转矩高达36kNm.行星传动的优点是传递功率的等量分流。

为实现合理的均载,减速器设计成太阳轮及行星架双浮动结构,浮动量由合理的渐开线花键齿侧配合间隙来实现,这样能最大限度地使行星轮间功率等量分流,获得最小的载荷分配系数,消除由于制造、热处理变形、装配等不可避免的误差产生的影响。

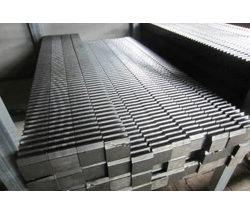

由于有限的空间,减速器体积较小,但强度不能降低;又由于传动比要求大,因此,太阳轮齿数取得较小,一般为12齿左右,有时甚至更少。为此,我们将齿轮均设计成硬齿面。外啮合齿轮采用低碳合金盘刀架进行切削。并且通过油缸E刀架可以fciSh结构钢,经渗碳淬火h达到齿面硬pf部韧经磨齿精度可达到6级以上,可以提高传动效率。磨齿后,轮齿再经强化喷丸处理,使齿面和齿根加了压应力,提高了轮齿的耐久极限性,延长了使用寿命。内啮合齿轮其应力循环次数大,轮齿应有足够的耐磨性,因而采用中碳合金结构钢,调质后氮化处理,这样即满足了硬度要求,耐磨性好,精度也达7级以上。另外,所有外啮合齿轮均设计成挖根大圆弧(R>0. 4)加工时采用特殊设计的留磨滚刀,如所示。大圆角可以减小应力集中,且齿根不磨削,轮齿磨削圆弧与齿根大圆角圆滑相接,防止了烧伤和裂纹的产生,弯曲疲劳极限大大提高。

为了减小减速器的轴向与径向尺寸,第一、第二级行星架设计成单圆盘结构,即行星轮心轴与行星架做成一体,并且第一级行星架输出转矩是通过内齿轮与第二级太阳轮啮合传递。如所示。行星架材料采用铸钢中碳合金结构钢,调质硬度HB280 ~320.行星架心轴的位置度以及轴线与中心轴线的平行度通过坐标镗床加工来保证,并且装配前须作静平衡试验。通过浮动量来满足齿面设计的不均匀系数(设计值为1. 1~1.15)这种设计满足了空间要求。